Schlanke Produktion mit maximaler Fertigungstiefe

FEIG ELECTRONIC unterhält eine nach LEAN-Prinzipien prozessoptimierte Produktion mit maximaler Fertigungstiefe. Auf ca. 8.000 qm produziert das Unternehmen ausschließlich in Weilburg und bildet dabei den kompletten Wertstrom von der SMT-Fertigung über einzelne Arbeitssysteme bis zur Gerätemontage mit Funktionsprüfung ab.

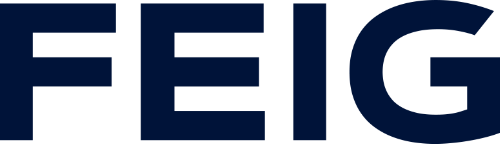

SMT-Fertigung (Surface-Mount Technology)

FEIG ELECTRONIC bietet durch die SMT-Technologie eine Fertigungstiefe, die für höchstmögliche Flexibilität im Hinblick auf die Erfüllung von Kundenwünschen sorgt. Dabei sorgt eine enge Verzahnung von Entwicklungsabteilung und Produktfertigung für optimale Produktionsprozesse und damit verbundener Liefertreue. Die Zwei-Linien-Anlage bei FEIG ELECTRONIC ist konzipiert für das Bestücken von 80 Millionen Bauteilen pro Jahr.

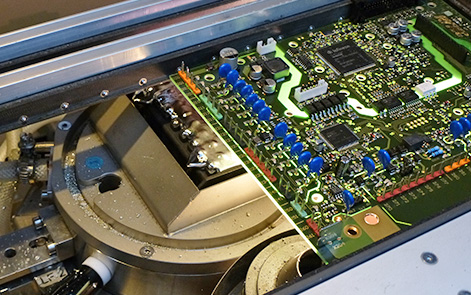

Mit einem Jet-Printer wird die Lötpaste auf die Leiterplatte aufgebracht. Da keine Schablone notwendig ist, auch für Kleinstauflagen (im Extremfall sogar Losgröße = 1) geeignet.

Der Bestückungsautomat bringt bis zu 1.600 Bauteile für 270 verschiedene Baugruppen (Leiterplatten) auf.

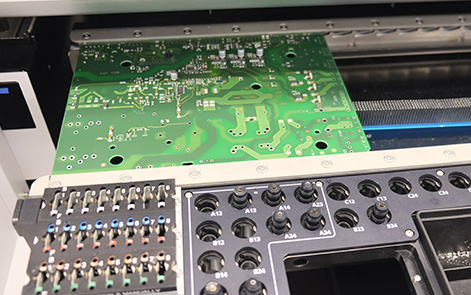

Nach der Bestückung erfolgt eine automatische, optische Inspektion (AoI) der produzierten Baugruppen.

Schlanke Arbeitssysteme

Der Einsatz teilautonomer Arbeitsgruppen an verschiedenen, nach den zu fertigenden Produkten organisierte Arbeitssysteme nehmen bei FEIG ELECTRONIC sehr großen Raum ein. Die weitgehende Selbststeuerung der Arbeits- und Kooperationsprozesse, verbunden mit Planungs-, Entscheidungs- und Kontrollfunktionen sowie einfache Instandhaltungsaufgaben sorgen für einen hohen Grad an Abwechslung und Selbstverwirklichung im Arbeitsalltag und stellen dadurch die Grundlage für die dauerhaft hohe Qualität von FEIG-Produkten dar.

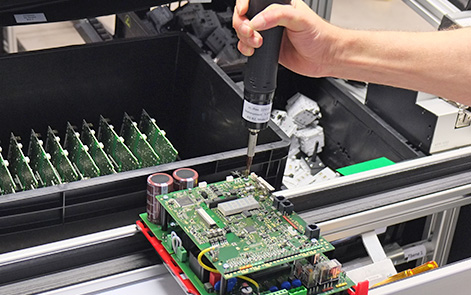

Die manuelle THT-Bestückung (Through Hole Technology) erfolgt bei bereits beidseitig SMT-bestückten Leiterplatten, um weitere Bauteile aufzubringen.

Mithilfe von Selektivlötanlagen werden diese zusätzlich aufgebrachten Bauteile verlötet.

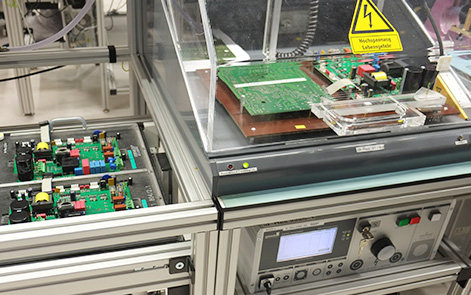

Die fertig produzierte Baugruppe erfährt abschließend im Prüffeld eine 100%ige elektrische Funktionsprüfung.

Gerätemontage mit abschließender Funktionsprüfung

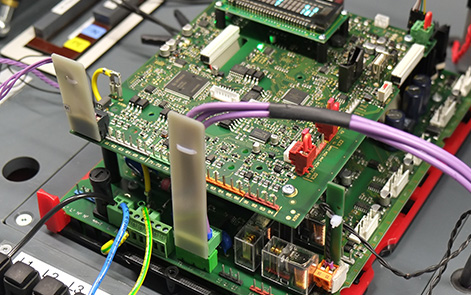

Nach der Gerätemontage erfolgt eine umfangreiche Funktionsprüfung. Diese beschränkt sich jedoch nicht auf das reine Messen von geforderten Parametern – vielmehr wird der praxisbezogene Einsatz getestet, indem z.B. Steuerungen mit verschiedenen Antrieben verbunden oder RFID-Produkte anwendungsbezogen konfiguriert werden.

In der Endmontage werden die geprüften Baugruppen mit den aktuellen Firmware-Varianten versehen und je nach Gerätetyp in Gehäuse verbaut.

Vor dem Verpacken erfolgt die abschließende Endprüfung.

Die Geräte werden nach dem Verpacken ins Lager überführt oder direkt an den Kunden ausgeliefert.